鋁型材彎弧加工是一種常見的金屬加工工藝,主要用于制造各種形狀和尺寸的鋁型材。這種加工方法可以滿足不同的設計需求,為建筑、航空、汽車等行業提供了廣泛的應用。北京拉彎加工廠將詳細介紹鋁型材彎弧加工的工藝流程、設備選擇、操作要點以及注意事項,以期為相關行業的技術人員提供參考。

一、鋁型材彎弧加工工藝流程

鋁型材彎弧加工的工藝流程主要包括以下幾個步驟:

1. 材料準備:根據設計要求選擇合適的鋁型材,并進行切割、去毛刺等預處理工作。

2. 彎曲預成型:在彎弧機上進行初步彎曲,使鋁型材形成一定的弧度。

3. 熱處理:對預成型的鋁型材進行熱處理,以消除內應力,提高其彎曲性能。

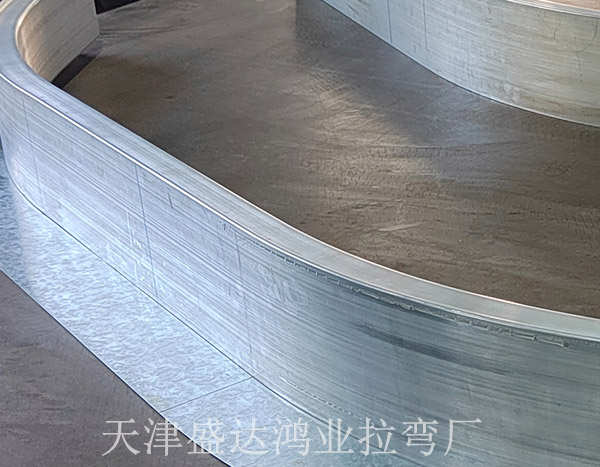

4. 最終成型:在彎弧機上進行最終彎曲,使鋁型材達到設計要求的弧度。

5. 表面處理:對成型后的鋁型材進行表面處理,如噴涂、陽極氧化等,以提高其耐腐蝕性能和美觀度。

6. 檢驗與包裝:對加工好的鋁型材進行質量檢驗,合格后進行包裝,準備出廠。

二、鋁型材彎弧加工設備選擇

鋁型材彎弧加工需要使用專門的彎弧設備,主要有以下幾種:

1. 手動彎弧機:適用于小批量生產,操作簡單,但勞動強度大,生產效率低。

2. 機械彎弧機:適用于中批量生產,自動化程度較高,生產效率較高,但設備投資較大。

3. CNC彎弧機:適用于大批量生產,具有高精度、高效率、高穩定性等優點,但設備投資更大。

在選擇彎弧設備時,應根據生產規模、產品精度要求、投資預算等因素進行綜合考慮。

三、鋁型材彎弧加工操作要點

1. 材料準備:在切割鋁型材時,應使用專用的切割設備,以保證切割面的平整度和垂直度。切割后,應對切割面進行去毛刺處理,以免影響彎曲質量。

2. 彎曲預成型:在進行預成型時,應注意控制彎曲角度和彎曲速度,避免鋁型材變形或斷裂。對于較大的弧度,可以先進行分段彎曲,然后再進行拼接。

3. 熱處理:熱處理溫度和時間是影響鋁型材彎曲性能的關鍵因素。一般來說,熱處理溫度應控制在400℃-500℃,時間為1-2小時。熱處理后,應及時進行冷卻,以免影響鋁型材的性能。

4. 最終成型:在進行最終成型時,應注意控制彎曲角度和彎曲速度,確保鋁型材的弧度符合設計要求。同時,應定期檢查彎曲設備的運行狀態,確保其正常運行。

5. 表面處理:表面處理可以提高鋁型材的耐腐蝕性能和美觀度。常用的表面處理方法有噴涂、陽極氧化、電泳等。在進行表面處理時,應注意控制涂層厚度和均勻性,以滿足設計要求。

四、鋁型材彎弧加工注意事項

1. 鋁型材彎弧加工過程中,應定期檢查設備運行狀態,確保其正常運行。對于出現異常情況的設備,應及時進行維修或更換,以免影響生產進度和產品質量。

2. 鋁型材彎弧加工過程中,應注意保護操作人員的安全,避免發生意外傷害。操作人員應穿戴防護裝備,如防護眼鏡、手套等。

3. 鋁型材彎弧加工過程中,應注意控制加工參數,如彎曲角度、彎曲速度等,以確保鋁型材的弧度符合設計要求。

4. 鋁型材彎弧加工過程中,應注意保持工作環境的清潔,避免鋁型材受到污染。對于加工過程中產生的廢料、廢水等,應及時進行處理,以免影響環境。

5. 鋁型材彎弧加工完成后,應進行質量檢驗,確保其符合設計要求。對于不合格的產品,應及時進行返工或報廢,以免影響產品質量。

總之,鋁型材彎弧加工是一種重要的金屬加工工藝,具有廣泛的應用前景。通過合理的工藝流程、設備選擇、操作要點和注意事項,可以有效提高鋁型材彎弧加工的質量和效率,為相關行業提供高質量的鋁型材產品。

五、鋁型材彎弧加工常見問題及解決方法

1. 鋁型材彎弧過程中出現裂紋:這可能是由于彎曲角度過大、彎曲速度過快、熱處理溫度過高等原因導致的。解決方法是調整彎曲角度、降低彎曲速度、降低熱處理溫度等。

2. 鋁型材彎弧后表面出現劃痕:這可能是由于彎曲設備表面不光滑、鋁型材表面有雜質等原因導致的。解決方法是定期檢查和更換彎曲設備的表面,保持鋁型材表面的清潔。

3. 鋁型材彎弧后弧度不符合設計要求:這可能是由于彎曲角度控制不準確、彎曲設備運行不穩定等原因導致的。解決方法是定期檢查和校準彎曲設備的彎曲角度,確保其正常運行。

4. 鋁型材彎弧后表面處理效果不佳:這可能是由于表面處理工藝不合適、涂層厚度不均勻等原因導致的。解決方法是優化表面處理工藝,確保涂層厚度均勻。

5. 鋁型材彎弧加工過程中出現安全事故:這可能是由于操作人員未穿戴防護裝備、設備運行不穩定等原因導致的。解決方法是加強操作人員的安全防護意識,定期檢查和維修設備,確保其正常運行。

總之,鋁型材彎弧加工過程中可能會出現各種問題,需要操作人員具備一定的專業知識和實踐經驗,才能及時解決問題,確保加工質量和安全。